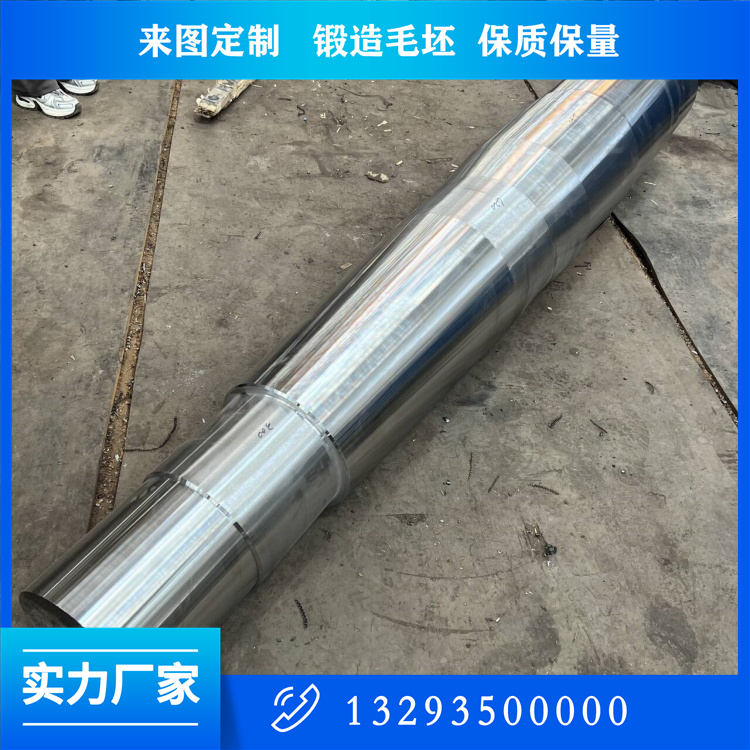

轴锻件质量检测标准解析

轴锻件作为工业装备中的关键传动部件,其质量直接关系到整个设备系统的安全运行和使用寿命。山西中重重工集团有限公司建立了完善的质量检测体系,确保每一件轴锻件产品都符合***高质量标准。本文将系统阐述轴锻件的质量检测标准及公司的质量管理实践。

一、材料检测标准

材料质量是确保轴锻件性能的基础。山西中重重工集团严格执行GB/T 3077-2015《合金结构钢》标准,对进厂原材料实施全方位检测。公司实验室配备德国进口光谱分析仪,可在3分钟内完成32种元素的***分析。每批材料都必须提供完整的质量证明书,包括熔炼成分、力学性能等数据。

在材料微观组织检测方面,公司依据GB/T 13298-2015《金属显微组织检验方法》,对材料的非金属夹杂物、晶粒度等进行严格评定。特别值得一提的是,公司创新性地将超声波探伤应用于原材料检测阶段,可发现毫米级的内部缺陷,这一标准远超行业常规要求。

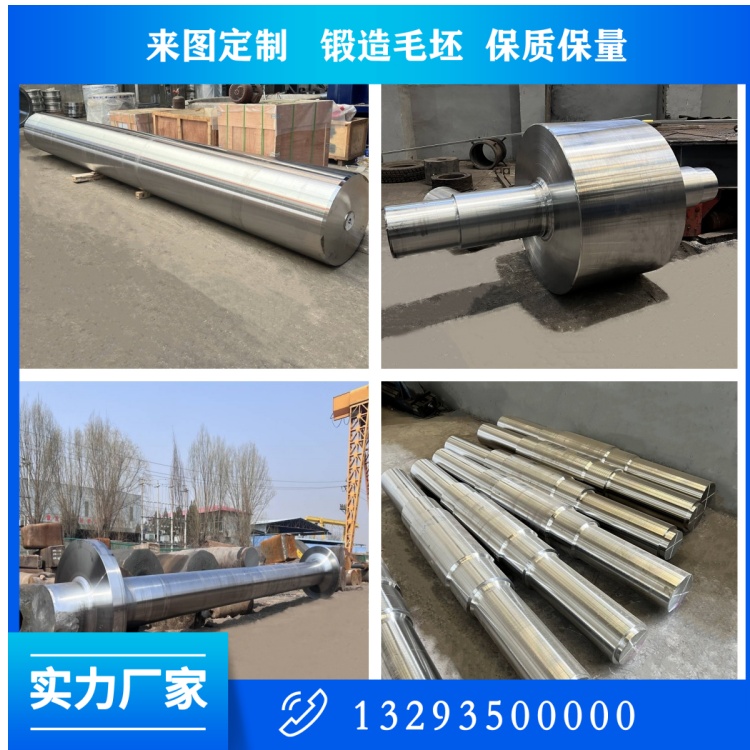

二、锻造过程检测

锻造过程中,山西中重重工集团制定了严格的过程控制标准。在加热环节,采用红外测温系统实时监控坯料温度,确保温度控制在±10℃的精度范围内。公司自主研发的锻造工艺监控系统,可自动记录每次锻压的变形量、速率等参数,实现全过程可追溯。

在锻后检测方面,公司依据JB/T 8468-2014《锻钢件超声波探伤方法》,对锻件进行100%超声波检测。针对大型轴类锻件,公司采用相控阵超声波检测技术,可发现深度在800mm以内、尺寸为2mm的缺陷,这一标准达到国际***水平。

三、热处理质量监控

热处理是决定轴锻件***终性能的关键工序。山西中重重工集团建立了完善的热处理工艺质量监控体系。在淬火过程中,采用多点温度记录仪实时监控工件芯表温度,确保温度均匀性控制在±5℃以内。公司还创新性地将残余应力检测纳入常规检验项目,通过X射线衍射法检测表面残余应力,确保其值控制在许可范围内。

在力学性能检测方面,公司严格执行GB/T 228.1-2010《金属材料拉伸试验》标准。每批次产品都要制作标准试样,进行拉伸、冲击、硬度等***检测。特别在低温冲击试验方面,公司配备了-196℃至常温的全自动冲击试验机,可模拟各种极端工况。

四、机械加工精度控制

在精加工阶段,山西中重重工集团制定了严于国家标准的内部精度控制标准。对于普通传动轴锻件,尺寸公差控制在IT7级;对于高精度主轴,尺寸公差要求达到IT5级。在形位公差方面,公司采用英国雷尼绍激光干涉仪进行检测,确保径向跳动控制在0.01mm/m以内。

表面质量检测同样严格。公司依据GB/T 1031-2009《表面粗糙度参数及其数值》,使用德国马尔表面粗糙度仪进行检测。对于重载传动轴,表面粗糙度要求达到Ra0.8以下;对于高速轴类零件,要求进一步提高到Ra0.4以下。

五、无损检测体系

山西中重重工集团建立了完善的无损检测体系,包括超声波检测、磁粉检测、渗透检测等多种方法。在超声波检测方面,公司采用数字式超声波探伤仪,灵敏度余量达到60dB以上。对于关键部位的轴类锻件,还采用斜探头进行检测,可发现与表面成角的缺陷。

在磁粉检测方面,公司依据GB/T 15822-2005《无损检测磁粉检测》标准,使用荧光磁粉检测系统,可发现宽度为1μm的表面裂纹。所有检测人员都持有国家质量监督检验检疫总局颁发的二级以上资格证书,确保检测结果的可靠性。

六、质量文件与追溯体系

公司建立了完善的质量文件管理体系。每件产品都配有完整的质量证明文件,包括原材料检测报告、热处理记录、力学性能报告、无损检测报告等。公司还引入了二维码追溯系统,客户可通过扫描产品上的二维码,获取产品的全部质量信息。

特别值得强调的是,公司建立了质量问题快速响应机制。一旦发现质量问题,可在2小时内启动追溯程序,4小时内定位问题环节,24小时内提出解决方案。这种快速响应机制确保了产品质量的持续改进。

七、持续改进与创新

山西中重重工集团始终坚持质量改进与技术创新。公司每年投入销售收入的5%用于研发和质量改进项目。近年来,公司先后开发了多项检测新技术,如基于机器视觉的尺寸自动检测系统、基于大数据的质量预测模型等,这些创新极大地提升了公司的质量管理水平。

通过建立完善的质量检测体系,山西中重重工集团有限公司确保了轴锻件产品的卓越品质。公司将继续秉持"质量***、持续改进"的质量方针,不断完善检测标准,提升产品质量,为客户提供更优质的产品和服务。未来,公司计划引进工业CT等***检测设备,进一步提升质量控制的***性和可靠性。

关注公众微信号

关注公众微信号