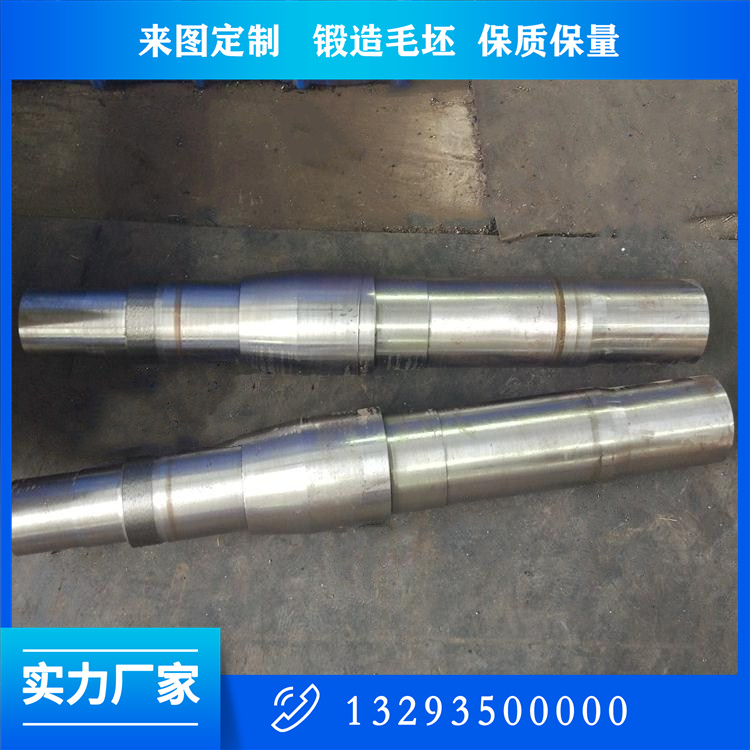

轴锻件制造技术详解

轴类锻件作为动力传输系统的核心部件,其制造技术直接关系到设备的可靠性和寿命。以下是轴锻件制造技术的系统化详解:

一、材料体系与选型标准

材料分级体系

普通轴件:45钢(调质后HB 220-250)

重载轴件:42CrMo(σb≥1080MPa)

特种轴件:

耐腐蚀轴:FV520B(马氏体不锈钢)

高温轴:GH4169(镍基合金)

材料纯净度控制

[O]≤15ppm,[S]≤0.005%(ESR工艺)

夹杂物评级:A类≤1.5级,D类≤1级(ASTM E45)

二、锻件锻造工艺关键技术

多向锻造技术

变形路线设计:

▢ 镦粗(ε≥50%)→拔长(锻造比≥3)→径向锻造

组织细化效果:晶粒度可达ASTM 8-10级

温度***控制

梯度加热制度:

工序温度范围精度要求

始锻 1150±20℃ ±5℃

终锻 ≥850℃ 红外监控

锻后冷却 600℃缓冷 速率≤30℃/h

三、热处理创新工艺

复合热处理技术

调质工艺优化:

淬火(水-空交替冷却)+

多级回火(560℃×4h+620℃×6h)

深层硬化技术

渗碳淬火:

有效硬化层深3-5mm(模数≥8齿轮轴)

表面硬度HRC 58-62

感应淬火:

淬硬层深可控(2-10mm)

过渡区梯度≤15HV/mm

四、机械加工协同技术

余量设计规范

粗加工余量:

轴径(mm)单边余量(mm)

≤100 3-5

>100 5-8

精磨余量:0.3-0.5mm(径向)

形位公差控制

关键项控制:

径向跳动≤0.02mm/m

轴颈圆柱度≤0.005mm

补偿加工技术:

热处理变形预测补偿

反向预变形加工

五、特殊强化技术

表面完整性强化

喷丸强化:

覆盖率200%

表面压应力≥-800MPa

滚压加工:

粗糙度Ra≤0.2μm

疲劳寿命提升3-5倍

残余应力调控

振动时效:

频率匹配(150-250Hz)

应力消除率≥35%

深冷处理:

-196℃×24h

残余奥氏体<3%

六、质量检测体系

全维度检测技术

超声波检测:

聚焦探头(Φ1mm平底孔)

三维成像缺陷定位

磁记忆检测:

应力集中区早期预警

梯度磁场测量精度±5MPa

性能测试标准

扭转疲劳试验:

试验频率20-50Hz

循环次数>10⁷次(R=-1)

微动磨损测试:

接触压力1.5GPa

磨损量≤0.1mg/10⁶次

七、典型应用案例

船用曲轴制造

材料:34CrNiMo6

关键技术:

全纤维锻造(曲拐角部流线连续)

分段感应淬火(硬化层深度差≤0.5mm)

风电主轴制造

材料:30CrNiMo8

特殊要求:

全截面硬度差≤HB30

-40℃冲击功AKv≥60J

技术难点突破方案

大型轴件心部缺陷

解决方案:

中心压实锻造(变形量≥70%)

多向锻透技术

阶梯轴过渡区裂纹

控制措施:

R角优化(R≥0.1D)

局部感应退火

***新技术进展:

智能锻造系统(实时工艺调整)

微观组织定向调控(EBSD技术应用)

数字孪生寿命预测(精度>90%)

注:生产需符合JB/T 1265-2014(大型轴类锻件)和ASTM A668(普通锻件)标准。核电用轴件需满足RCC-M规范中关于冲击韧性梯度的特殊要求。关键部位应进行三维应力模拟分析,确保应力集中系数<1.8。

关注公众微信号

关注公众微信号