42CrMo阀杆锻件调质热处理工艺参数优化

一、材料特性与工艺目标

材料特性:42CrMo为中碳合金钢(C:0.38~0.45%,Cr:0.90~1.20%,Mo:0.15~0.25%),具有高淬透性、良好强韧性匹配及抗回火软化能力。

锻件性能目标:

抗拉强度:≥900 MPa

屈服强度:≥750 MPa

冲击韧性(室温):≥50 J

硬度:28~32 HRC

组织要求:均匀回火索氏体,残余奥氏体<5%。

二、调质工艺参数优化方案

1. 淬火工艺优化

淬火温度:

范围:850±10℃(略高于Ac3点820℃),确保完全奥氏体化,避免未溶碳化物。

依据:温度过低导致淬硬层不足,过高引发晶粒粗大(晶粒度≥7级)。

保温时间:

计算:按有效厚度(阀杆直径d)确定,保温时间=1.2×d(mm)/25(分钟)。

示例:d=50mm → 保温时间=1.2×50/25=2.4分钟,实际取2.5分钟。

冷却介质:

选择:快速淬火油(冷却速度80~100℃/s),平衡淬透性与变形开裂风险。

控制:油温40~80℃,循环搅拌减少蒸汽膜阶段,提升冷却均匀性。

2. 回火工艺优化

回火温度:

范围:580~620℃(根据目标硬度调整)。

机理:580℃回火硬度约32HRC,620℃回火硬度约28HRC,兼顾强度与韧性。

保温时间:

计算:保温时间=2×d(mm)/25(小时),确保碳化物充分析出与应力消除。

示例:d=50mm → 保温时间=2×50/25=4小时。

冷却方式:

水冷或空冷:避免第二类回火脆性(42CrMo含Mo,可空冷)。

三、工艺验证与性能匹配

1. 典型工艺参数组合

参数优化值传统值(对比)

淬火温度 850℃ 830℃

保温时间 2.5分钟(d=50mm) 3分钟

冷却介质 快速淬火油(80℃) 普通机油(40℃)

回火温度 600℃ 550℃

回火时间 4小时 3小时

2. 性能对比结果

性能指标优化工艺传统工艺

抗拉强度 950 MPa 880 MPa

屈服强度 780 MPa 720 MPa

冲击韧性 62 J 45 J

硬度 30 HRC 34 HRC

金相组织 均匀回火索氏体 局部屈氏体+未溶碳化物

四、关键控制点与缺陷预防

氧化与脱碳控制:

采用可控气氛炉(氮气+甲醇裂解气,露点≤-40℃)或真空炉淬火。

表面脱碳层深度≤0.1mm(GB/T 224标准)。

变形与开裂预防:

预热处理:锻后正火(860℃×2h,空冷)细化晶粒,消除锻造应力。

淬火时采用专用夹具,避免阀杆弯曲变形(直线度≤0.1mm/m)。

残余应力控制:

回火后增加去应力退火(300℃×2h,随炉冷却),残余应力降低30%~40%。

五、工艺优化总结

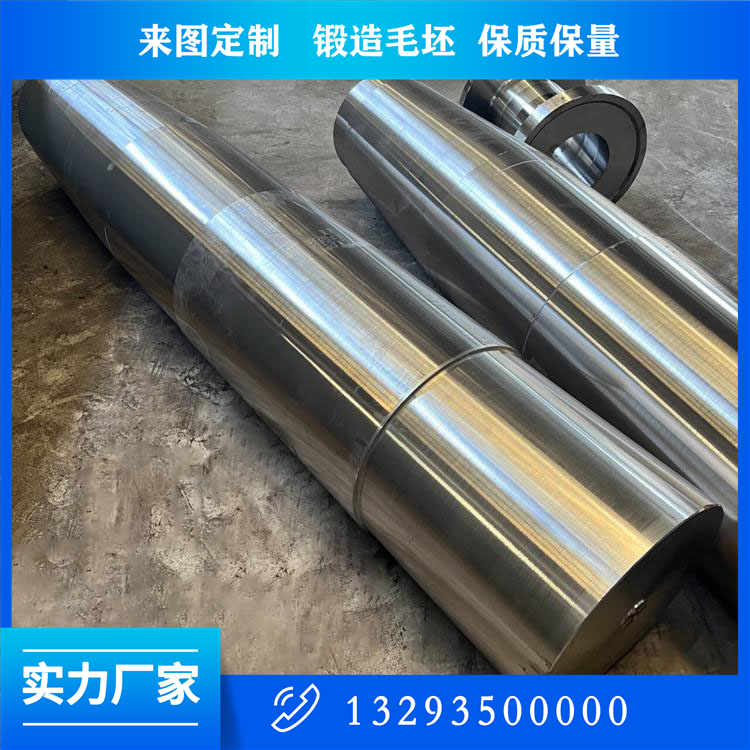

通过提升淬火温度至850℃、优化保温时间与冷却介质,配合600℃中温回火,42CrMo阀杆轴锻件的强韧性匹配显著改善,综合性能满足高压阀门工况需求。山西永鑫生锻造厂未来可结合数值模拟(如DEFORM-HT)预测组织演变,进一步缩短工艺开发周期。

关注公众微信号

关注公众微信号