轴锻件残余应力的中子衍射测量与调控

针对轴锻件残余应力的中子衍射测量与调控,以下是关键技术与实施路径的详细分析:

1. 中子衍射测量残余应力的原理与优势

技术原理

中子穿透性:中子束可穿透金属深度达数厘米(远优于X射线),适用于大尺寸锻件内部应力测量。

布拉格衍射:通过晶格应变(Δd/d)计算应力,公式:

ℎ = ℎ ⋅ ℎ = ℎ ⋅ ℎ − 0 0σhkl=Ehkl⋅ϵhkl=Ehkl⋅dd−d

其中 0d0为无应力状态晶面间距, ℎ Ehkl为弹性常数。

对比其他方法

方法穿透深度空间分辨率适用场景

中子衍射 10-100 mm 0.5-2 mm³ 深层、体积应力

X射线衍射 10-50 μm 0.1 mm² 表面应力

超声法 全截面 低 快速筛查,精度较低

2. 轴锻件中子衍射测试关键步骤

样品制备

参考标样:需从同批次材料取无应力标样(如退火态)测定 0d0。

测量路径:沿轴向/径向设计网格点(如图1),重点关注过渡区(渗碳层与心部交界处)。

实验参数

中子源:选择高通量反应堆(如中国CARR)或散裂源(如日本J-PARC)。

波长:常用1.0-2.5 Å,根据衍射角调整。

探测器:位置敏感探测器记录衍射峰(如{211}晶面)。

数据处理

通过Rietveld精修或单峰拟合获取 ℎ dhkl,结合弹性张量计算主应力方向与大小。

3. 轴锻件残余应力分布特征

典型分布(以渗碳轴为例)

表层:高压应力(-300~-500 MPa),抑制疲劳裂纹萌生。

过渡区:应力梯度陡变(拉应力峰值可达+200 MPa),易成为失效起源。

心部:接近零应力或微弱拉应力。

影响因素

工艺关联:

淬火冷却速率↑ → 表层压应力↑,但可能伴随心部拉应力↑。

渗碳层深↑ → 过渡区应力集中风险↑。

4. 残余应力调控策略

工艺优化

淬火介质控制:

采用分级淬火(如盐浴等温)降低热应力。

示例:42CrMo4轴在180℃硝盐中分级淬火,心部拉应力降低30%。

渗碳后热处理:

低温回火(200℃×2h)部分释放应力,保留60%以上压应力。

深冷处理(-196℃)促进残余奥氏体转化,压应力提升10-15%。

机械调控:

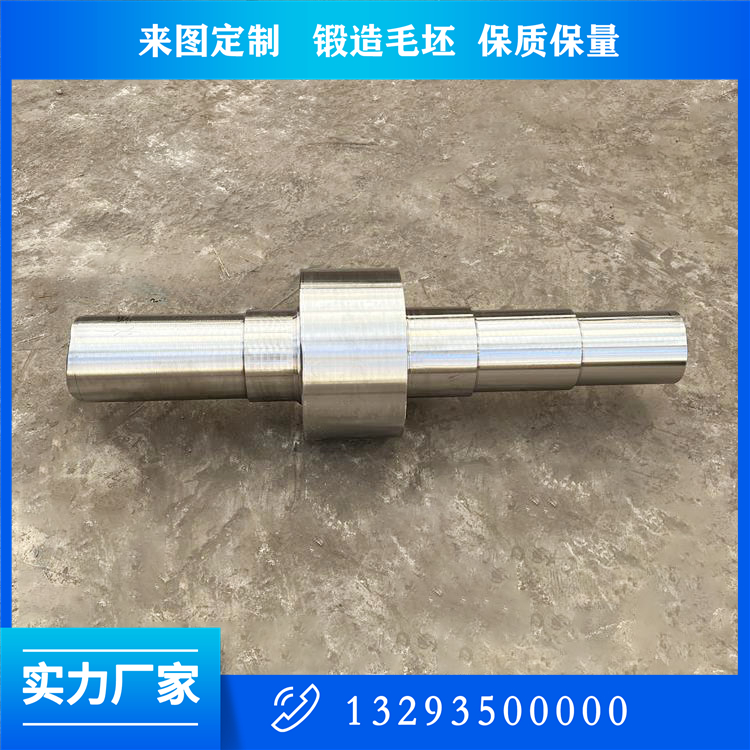

喷丸强化:引入表面压应力层(-600 MPa),覆盖渗碳层(如图2)。

滚压加工:针对轴颈部位,压应力深度可达0.5 mm。

模拟辅助设计

有限元模型(如ABAQUS)耦合相变动力学,预测不同冷却路径下的应力场。

5. 疲劳性能的应力调控验证

实验设计

对比组:

A组:常规渗碳+淬火

B组:渗碳+分级淬火+喷丸

测试方法:

高频疲劳试验机(如100 Hz,R=-1)获取S-N曲线。

断口EBSD分析裂纹源与应力场关联。

预期结果

B组疲劳极限提升20-30%,裂纹源从过渡区转移至次表面。

6. 挑战与解决方案

中子设备稀缺:替代方案可结合X射线(表层)+轮廓法(截面应力重构)。

应力弛豫:长期服役中应力松弛可通过过喷丸(200%覆盖率)补偿。

各向异性:多晶材料需测量多个晶面(如{200}、{211})取平均值。

7. 应用案例

风电主轴:中子衍射测得过渡区拉应力峰值180 MPa,经喷丸后降至50 MPa,疲劳寿命提升至2×10^7次(IEC 61400标准)。

高铁车轴:优化淬火工艺后,心部拉应力从+150 MPa降至+80 MPa。

8. 未来方向

原位中子测量:实时监测热处理过程中的应力演变。

机器学习预测:基于工艺参数-应力数据库训练预测模型。

通过中子衍射***量化残余应力分布,并结合多尺度调控手段,可显著提升轴锻件的抗疲劳性能与可靠性。实际应用中需根据部件服役条件(如交变载荷、腐蚀环境)定制调控方案。

关注公众微信号

关注公众微信号